随着市场竞争的激烈,生产线的影响越发显著。这种"长鞭效应"会使前制程的波动大大影响到后制程,同时在厂内和委外制程之间相互拉扯,产能资源的有限性使得一旦产能被占用,再加上市场客户需求的变动导致产能排程的改变,这些因素共同造成了五金塑胶制品行业普遍面临的挑战——如何实现生产制程管理的平稳化!

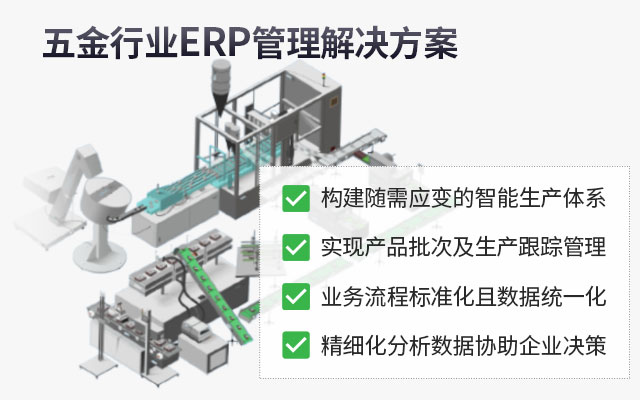

五金行业ERP系统

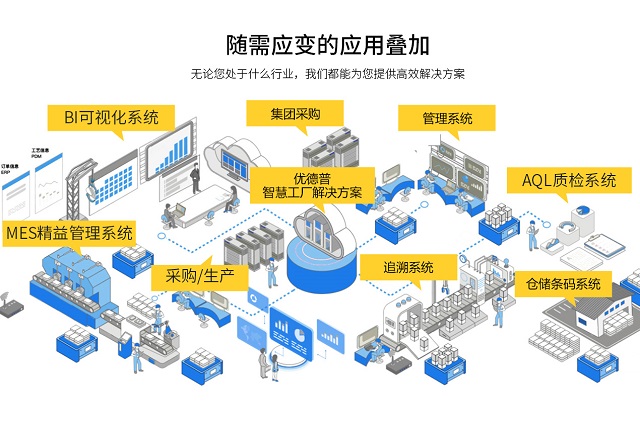

为了解决这一问题,重庆达策五金塑胶制品提供了智慧车间一体化解决方案,采用SAP ERP作为核心,专门为大型五金钣金厂商车间作业管理的业务需求量身定制。该解决方案包括多个业务组件,如设计(PLM,CAD)、企业资源计划(ERP)、制造协同与执行(MES)、数字仓储(WMS)、管理智能(BI)等,旨在帮助企业实现制造与业务协同、精细化成本控制、构建良好的车间作业体系和实现智能化数据分析。

首先,该解决方案实现了五金钣金加工ERP设计与研发管理的无缝对接。工程师可以通过专业的设计系统进行产品设计,并将设计数据导入SAP系统。这样一来,生产部门可以根据设计进行生产物料清单的制定,并将信息实时反馈到各个业务部门,实现信息的统一。同时,通过研发系统的管理,试制过程可以得到有效控制,还可以独立管理研发用材料、设备及工模具,实现BOM(Bill of Materials)和工艺路线的多版本管理,从而实现设计、质量和售后的完整追溯。

五金行业ERP系统

其次,该解决方案提供了五金钣金加工ERP订单预测管理功能。采用弹性的销售预测方法,可以根据不同的部门、业务员、设备厂、销售渠道、地区、国家、车间、仓库和产品等因素制定多个销售预测计划。同时,标准的销售管理流程帮助企业合理安排车间产能,采购原材料,并及时投产,确保交期,以满足市场需求。

第三,五金钣金加工ERP生产计划管理是该解决方案的另一重要组成部分。引入批次需求计划子系统,可以更好地按订单编制产品和各阶段半成品的生产计划,并合理排产,提高生产计划的可执行性。该解决方案还满足计划型生产和接单式生产模式,通过数据支持和严谨的计算逻辑,快速反馈订单交期,提高工作效率和数据准确性,提升客户满意度,为企业带来更大的效益。

五金行业ERP系统

此外,五金钣金加工ERP制造执行MES系统在智慧车间一体化解决方案中发挥着关键作用。它加强了车间作业计划,合理分配人员和工时,并及时准确地进行生产反馈,确保生产数据和进度的透明性,同时提高生产计划的完成率和产品交期。通过条码技术跟踪产品从物料投产到成品入库的整个生产流程,实时采集生产过程中发生的所有事件,让整个车间实现透明化。车间看板让产品在整个生产过程中变得清晰、透明,可以快速追溯质量问题,制定针对措施解决质量瓶颈问题,提升产品质量,降低生产成本。此外,该系统还实时记录并监控生产工序和加工任务完成情况、人员工作效率、劳动生产率、设备利用情况、产品合格率和废品率等情况,通过系统综合统计信息查询功能,及时发现执行过程中的问题并进行改善。

在质量追溯管理方面,五金钣金加工ERP提供了电子化、数据化的质量结果记录,完善并替代了手工、纸质的质量台账模式。通过条码标签,贯穿整个零部件从原料采购到产成品的整个环节,实现质检结果的记录和追溯,提高工作效率。在各个业务流程中构建完善的质量体系,严格控制各环节的质量问题,以确保产品质量。针对质量事故,采用数据化的业务环节,可以追溯每个业务节点,进行质量分析,提出纠正预防措施并进行改进,以达到产品质量改进的目的。并建立售后支持体系,及时响应整机厂、设备厂等客户需求并提供响应支持,包括退换货计划、维修和改进等。

五金行业ERP系统

五金钣金加工ERP还提供了成本核算管理和智能化仓储管理功能。采用分批兼分步法的成本计算方法,并灵活设置人工和费用的分摊,以应对复杂的情况,为各个业务环节产生的费用提供清晰的数据支持。这样,财务人员可以摆脱繁杂的手工作业,更快更准确地为管理者提供成本信息,提升企业的管理决策水平。借助SAP ERP灵活的数据报表和商务分析套件,企业可以实现生产成本数据的可视化,从而在成本分析和毛利分析层面实现有效控制,实时了解每项工作的投入和产出。

此外,智能化仓储管理方面,该解决方案创新性地集成了条码标签和RFID技术,智能设备贯穿整个物流环节,实现对产品的数据化和智能化管控。通过建立立体货架/立体货柜等自动化设备应用场景,采用子母车系统、四向穿梭车技术、多层穿梭车技术、地面四向轻2重型AGV技术、货到人拣选系统、WMS(仓库管理系统)软件、WCS(仓库控制系统)系统等信息技术,实现了"货架+机器人=自动化仓储物资系统的解决方案",大大提升了仓储管理的效率。

总结来说,五金塑胶制品工厂智慧车间一体化解决方案,充分利用SAP ERP核心系统和多个业务组件的优势,帮助企业在生产制程管理中实现平稳化和智能化,从而增加效率、控制成本、改进质量、提升客户满意度,为企业的可持续发展带来更大的优势。

详情咨询请联系ERP企业重庆达策400-8787-525