在传统规模化生产为主的工业时代,企业质量管理主要针对内部生产流程和供应链做优化,通过不断改进产品工艺、优化生产流程及供应链,实现产品品质的持续提升。但在智能工业时代,企业须以更快的速度响应客户日趋个性化、差异化和精细化的需求,这要求企业不仅要在内部质量管理上下功夫,还要强化与上下游供应商之间的质量协作,更注重对产品全生命周期、产业链供应链乃至生态圈质量进行全方面管理。

打造端到端的数字化质量管理平台

回顾工业发展历程,不论是工业制造技术的升级,还是工业产品的迭代升级,企业都紧紧围绕以质量管理为核心的产品品质升级,以更加敏捷有效地生产更高质量的产品为目标,不断满足市场需求。随着新一代信息技术与质量管理的融合,质量管理数字化正在成为智能工业时代企业提升质量管理水平的必然选择。

质量管理数字化要求企业实现上下游间的质量协作,打通质量管理的各个环节,让全流程、各个质量工作的数据互相流动,实现数据互通共享,推动质量管理全链条管控。当企业内外业务应用贯通了,具备高度柔性化的智能制造基础条件,才能更好地支撑个性化、差异化和精细化的质量管理需求。

重庆达策QMS质量管理系统

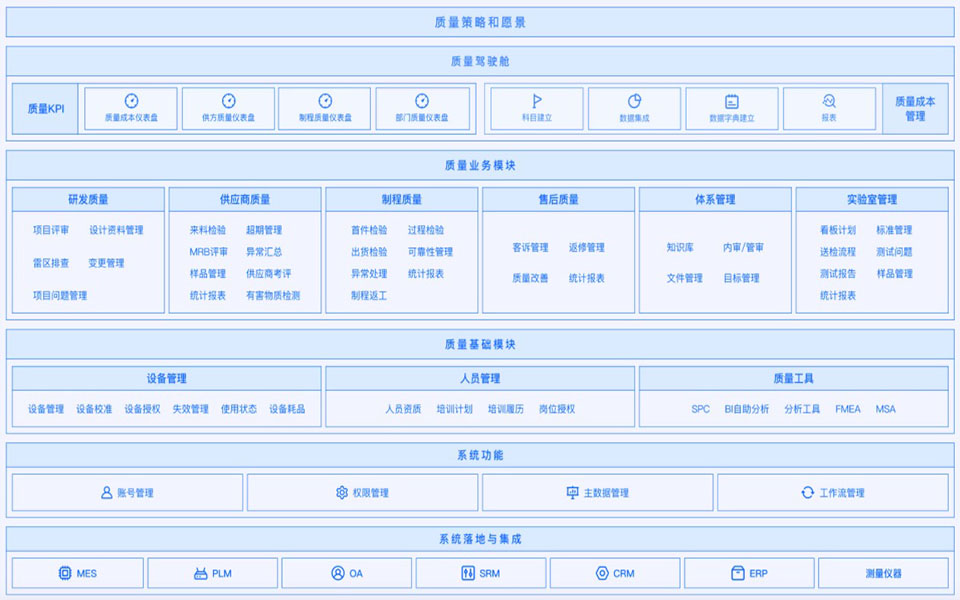

重庆达策开发出QMS质量管理系统,从质量KPI、研发质量、供应商质量到制程质量、售后质量,再到质量分析、质量改善的完整的PDCA闭环,为用户提供趋势分析,改进生产过程,提高质量管理的水平。以下是每个环节的具体描述:

质量KPI(关键绩效指标)监控

质量管理系统首先需要定义关键绩效指标,以衡量质量表现。这些KPI可以包括不合格品率、产品退货率、客户投诉率等。通过实时监控和分析这些指标,企业可以了解质量状况,并快速采取措施来改善。

研发质量管理

在产品开发阶段,系统可以帮助跟踪产品设计、原材料选择、工艺规范等与质量相关的因素。这有助于在产品投放市场之前发现和解决潜在的质量问题,提高产品的可靠性和性能。

供应商质量管理

供应商提供的原材料和零部件符合质量标准至关重要。质量管理系统定期对供应商交付表现进行评分,对物料超期、来料异常、样品管理等过程有详细的统计分析报表,对于质量表现不符合要求的供应商,企业不再向其采购原材料或零部件,而不合格的物料则不允许入库、加工或装配。这有助于减少不合格品的风险,确保供应链的稳定性。

制程质量控制

质量管理系统收集首件检验、巡线检验、成品检验、出货检验以及生产质量数据,输出统计分析报表,对生产异常的发起、追踪和结案,并对制程异常汇总,生成体系管理文件,包括质量知识库管理,对质量目标每个月的数据收集、汇总、问题分析改善追踪,以及管审/内审的计划、实施及问题追踪等。

售后质量管理

售后服务是客户满意度的关键因素。系统可以追踪产品在市场上的表现,收集客户反馈和投诉,并帮助企业快速响应和解决问题。这有助于维护客户关系,并改进产品质量。

质量分析和改善

质量管理系统中的质量驾驶舱模块,还能将采集到的各类质量数据,以可视化的形式把各项质量KPI数据直观地展示出来,通过设定KPI标准,超标时触发预警,实时了解各个环节的质量分析统计,必要时进行追溯管理。企业可通过BI或自主分析工具,按照需求自定义多场景业务数据分析,实现对关键质量数据的监测分析和优化。

通过重庆达策QMS质量管理系统形成整个PDCA闭环,企业能够不断迭代和改进其质量管理体系,提高质量水平,并满足不断变化的市场需求。同时,重庆达策质量管理系统提供了实时数据和分析工具,帮助企业更快速地发现问题、采取行动,并持续改进,从而提高产品质量、客户满意度和竞争力。

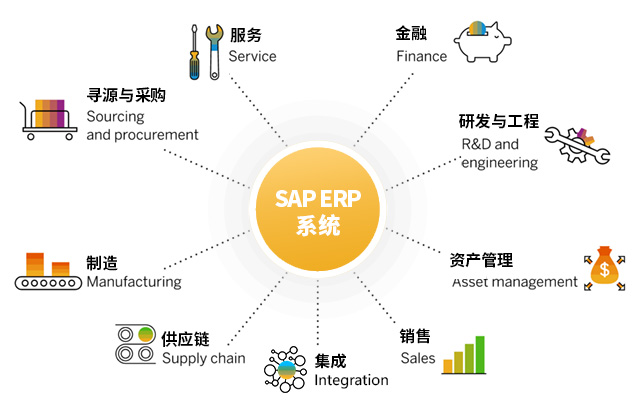

详情请咨询ERP企业重庆达策400-8045-500