随着医疗设备、机器人、工业控制、汽车等装备制造业的蓬勃发展,大型装配工厂面对产品生产需求、规模及品种的不断扩容,早已展开数字化转型的深刻布局,引入ERP系统和全自动生产线。在工业互联网蓬勃发展的大趋势下,装配智能生产管理迎来了整体提升,工厂整体化的信息系统管理也成为推动装配企业发展的关键动力。

工业装配生产过程有如下特点:

(1)装配生产流程复杂,业务协同的耦合性高

与机加工情况不同,装配过程的零部件种类多,数量大,其生产流程体现为具有串并结合特点的协调性生产过程。对于汽车、飞机、船舶等复杂产品而言,其生产流程是很复杂的庞大的工业化生产过程,装配流程的复杂性为制造执行监控提出了更高的柔性组织要求。一方面,装配流程的复杂性决定了执行过程实时监控需要更严谨的信息管控、更繁琐的数据采集工作;另一方面,装配流程复杂性也决定了业务协同的复杂性。

(2)装配物料齐套是其中的核心关注内容,集成监控是重要需求

复杂产品装配物料齐套是不同于传统机加车间的一项需要关注的核心内容。而对于车间而言,物料涉及到自制件、外购件、标准件等多种类型,从订单的角度而言,也存在装配订单和自制件订单的层次化关联关系。因此,对于装配执行过程而言,以物料齐套为出发点,涉及到父级装配订单与子级自制件订单乃至外购件的执行进度协调,属于典型的集成监控。

(3)生产过程的业务、计划变更多,需要管理层的管控和不同部门之间的协调

复杂产品决定了其技术、工艺在操作难度上有很大的提升,在执行过程中不可避免的会出现大量的技术和工艺问题需要进一步协调处理,涉及到多个业务部门和人员的有序协调,同时根据问题的复杂度,可能还会出现进一步的运行中的更改调整的需求。因此,面向装配执行过程中的动态流程也是一个典型特点。

如何突破生产管理难点,实现产品及组合管理、需求驱动产品研发管理、多层级协同管理、产品配置及参数化设计管理、生产数据透明化管理、闭环质量管理、精细化工艺管理及核心系统的互联互通,选对方案至关重要。装配企业需要综合考虑自身的业务需求、技术能力和资源情况,并与专业的数字化解决方案供应商进行合作,以确保实施的信息化系统能够满足自身流程管理需要并取得预期的效益。

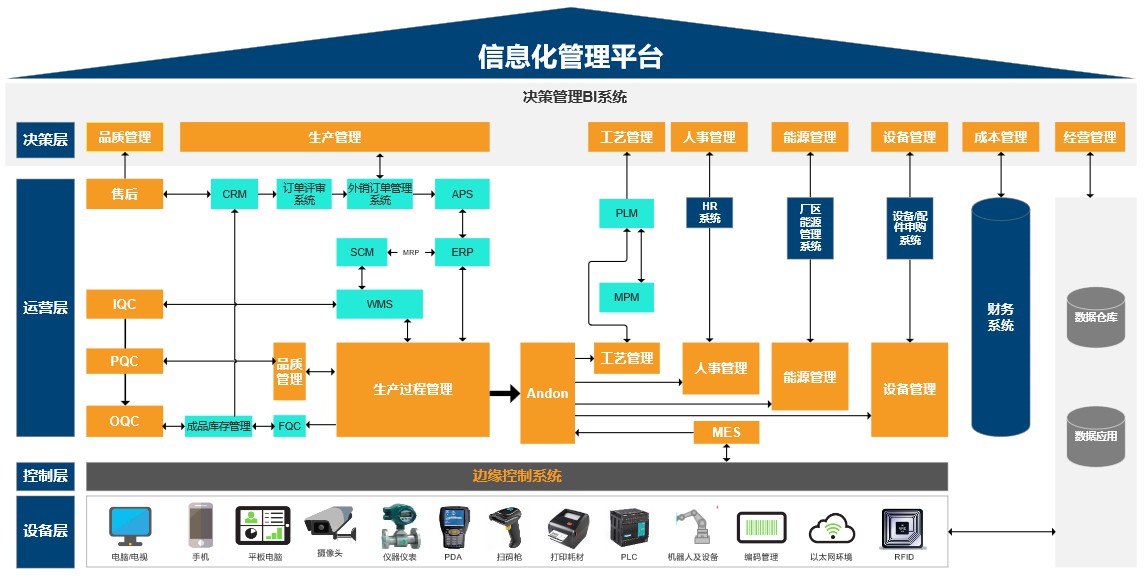

重庆达策工业装配行业整体化信息系统建设

重庆达策工业装配行业ERP整体化解决方案包括销售管理、销售应收、生产管理、采购管理、采购应付、成本管理、库存管理、质量管理、设备管理、人力资源管理、报表分析等模块以及其他业务系统,如供应商采购(SRM)、仓储条码管理(WMS)、车间生产执行(MES)的一体化集成。不仅实现了企业管理的信息资源高度集成和规范管理,系统更具可扩展性、开放性、灵活性,适应企业的个性化需求,同时支持企业的渐进式变革。

1. 实时报工,解决孤岛问题

通过实时数据采集,工人可以随时使用PDA移动设备进行报工,消除了传统报工方式中存在的延迟。这意味着生产信息可以立即传递到系统中,从而提高了生产效率。装配车间工人能够实时记录完成的任务、使用的材料等信息,确保生产数据的及时性和准确性。

2. 智能进度管理,避免滞后

重庆达策MES生产管理系统的数智化车间建设使工厂管理层能够实时监控装配车间的生产进度、设备运行状态和员工工作情况,及时发现生产进度滞后的问题,并迅速采取措施以保持生产计划的顺利执行。通过构建订单-齐套-工艺关联关系,大幅提升订单交付效率。

3. 流程优化,简化操作

ERP系统通过优化销售管理、生产管理、采购管理等模块的业务流程,简化了企业内部各个环节的操作。这种流程的优化可以降低错误发生的可能性,提高操作的效率,使整个生产流程更加协调和有序。

4. 条码管理,轻松追溯

重庆达策WMS条码追溯系统实现了从原材料到成品的全程追溯。每个装配部件都可以通过条码被标识,当出现产品质量问题时,可以迅速定位问题的源头,并采取针对性的措施。条码管理的全程应用助于提高产品质量管理水平,满足质量追溯标准。

5. 数据分析,优化决策

重庆达策BI系统通过大数据分析,为企业管理层提供多方、深入的生产数据。为装配企业实现集中、统一、关联的装配执行过程集成监控。采用基于状态标识的可视化展示技术,实现多关联、多层级的订单结构展示与订单执行进度展示。包括订单任务的执行工序、订单的齐套物料、基于数据的动态创建技术这些数据分析可以用于制定决策。管理层可以更好地了解生产状况,快速做出适应市场变化的判断,从而使企业更具竞争力。

工业装配行业SAP整体化解决方案供应商

重庆达策作为经验丰富的SAP实施商,已为近千家企业成功上线SAP整体化解决方案。如果您也想获取定制化解决方案开启数字化转型之旅,欢迎在线联系我们,重庆达策专业顾问将为您提供一对一服务。

详情请咨询ERP企业重庆达策400-8045-500