生产车间是企业生产管理中的基层组织,是企业生产管理过程中不可或缺的重要组成部分,对实现企业的各项生产经营目标起着非常重要的作用。

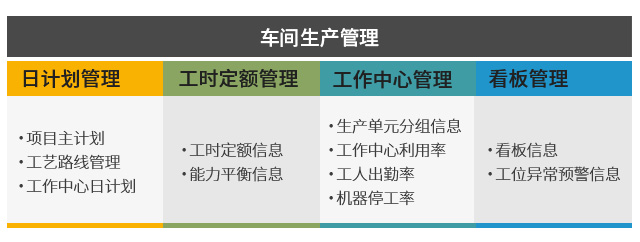

计划管理

工作计划主要包括生产计划、物资采购和产品销售计划、设备维修计划、设备工艺改进计划、成本控制计划、员工培训计划等。

(1)工作计划确定后,车间要根据公司的部署和要求,按照“精、准、细、严、实”的精细化要求,以生产现场管理为管理基础,以精细化对标为管理手段,以完成生产指标任务为目标,多措并举,强化管理,扎实有效地组织开展车间生产管理工作。

(2)按照工作计划组织人员开展生产进度跟踪控制,收集汇总生产过程相关信息,统计相关数据并形成报表。

(3)加强现场核查,检查生产计划执行情况,按相关制度进行日常考核。

(4)跟踪检查过程中发现生产异常时,组织人员进行协调和调度。

(5)及时将车间无法解决的问题反馈上级领导并协助解决。

设备管理

完善设备管理制度,强化设备管理制度建设;

建立好设备台账,记录设备主要技术参数和运行状态;

制定设备操作维护规程,确保设备正常运行;

建立设备维护保养制度;

加强设备计划检修管理;

加强自动化、信息化改造,提高生产效率和技术水平。

质量管理

针对生产中出现和客户反馈的质量问题,车间要及时组织技术人员做好原因或技术论证分析,采取相应措施,确保产品质量得到稳定和持续提高。

车间要成立由相关管理人员组成的质量监督小组,实行值日制,负责对车间生产进行监督管理,协调、指导和解决生产中出现的各种质量问题,还需要不定期抽查产品质量。

加强产品质量的督促检查,发现质量连续出现偏差时,要及时组织采取纠正预防措施,确保质量的持续稳定。

加强中间制品和成品检验,把好质量关,根据检测数据及时调整和改进过程控制,确保质量目标的实现。

车间要不定期召开质量分析会议,对车间生产情况进行分析、总结和考核,及时发现并解决生产过程中出现的设备和质量问题。

成本管理

加强对员工、工艺、设备的管理,把生产各指标层层落实到各岗位上,层层把关,抓好每一个指标的落实。

加强设备更新改造,采用新工艺新技术,减少跑冒滴漏,确保在“三废”达标排放的前提下,尽量节能降耗。

加强对工艺参数的准确管理,在确保产品质量的前提下努力减少能源、资源的损耗。

加强原辅材料和备品备件的管理,规范物资采购和领用,减少库存积压,杜绝浪费,提高资源的有效利用率。

加强员工培训,提高员工技术水平,树立员工成本意识。

开展成本核算,并与绩效考核挂钩,奖优罚劣,形成良性竞争,确保生产成本得到有效控制。

对各项成本活动进行监控,及时发现偏差,采取纠偏措施,确保目标成本的实现。

车间生产管理就是对人、机、料、法、环五大生产要素的管理,各个环节要相互协调,环环相扣,形成链条式管理,同时关注细节,准确要求,及时果断地采取有效的应对措施,稳定工艺指标,统一操作标准,确保工作到岗、责任到人,形成常态化管理,实现生产管理标准化、流程化、规范化。

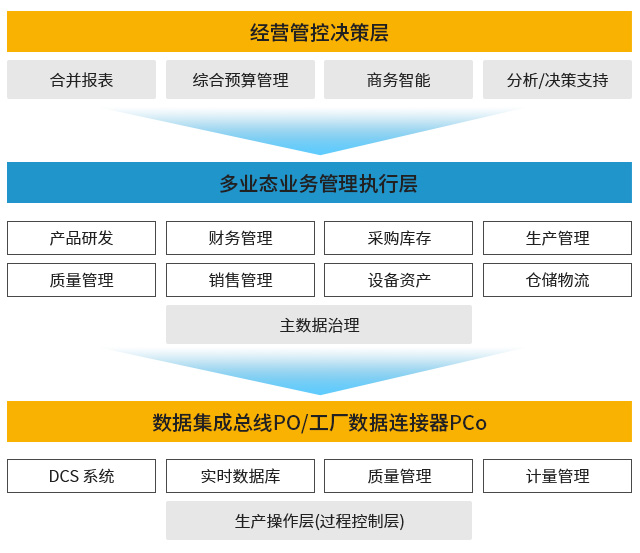

重庆达策是国内拥有丰富实施经验的国内本地化的行业信息化整体解决方案实施公司。截至目前,重庆达策已为数百家企业提供并成功实施“ERP、WMS、SRM、APS”等应用的信息化整体解决方案,领域涉及贸易、汽配、机加工、外贸、食品、化工等多个行业。

详情请拨打4008787525